Любой механизм в процессе эксплуатации постепенно изменяет своё техническое состояние: изнашиваются узлы и детали, меняются рабочие среды. В результате оборудование неизбежно переходит из состояния «исправное, работоспособное» в «неисправное, неработоспособное». Это означает, что требуется поддерживать исправное состояние оборудования для этого и нужна система ТОиР.

Система технического обслуживания и ремонта (ТОиР) — это совокупность взаимосвязанных средств, документации и исполнителей, необходимых для поддержания и восстановления работоспособности оборудования. Именно она формирует основу надежности производственных процессов. Значимость ТОиР нельзя переоценить, так как, работоспособность оборудования напрямую влияет на качество выпускаемой продукции, а значит — определяет конкурентоспособность бизнеса на рынке.

Затраты на ремонтный фонд составляют порядка 15–30% в структуре сметы расходов предприятия. При этом в сфере ТОиР задействовано до 60% производственного и инженерно-технического персонала, включая специалистов цехов основного производства. Поэтому очень важно постоянно оптимизировать систему ТОиР для уменьшения расходов при этом ни в коем случае не вредя качеству и безопасности.

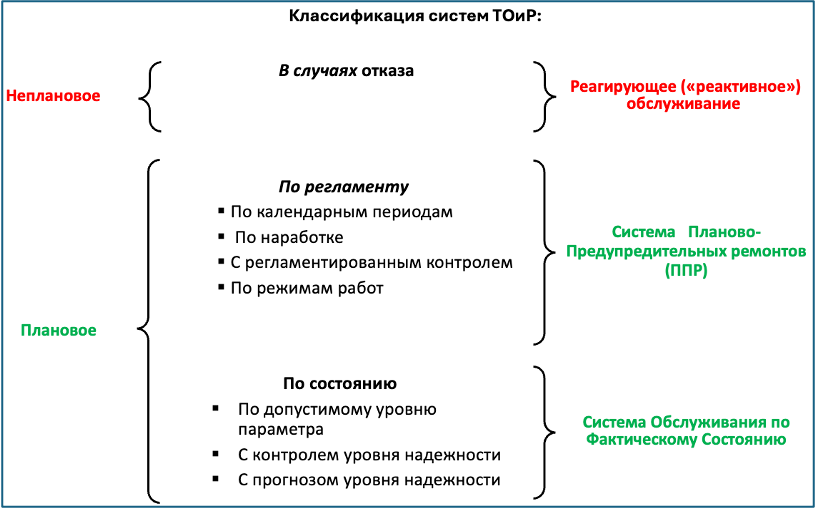

Давайте рассмотрим классификацию систем ТОиР.

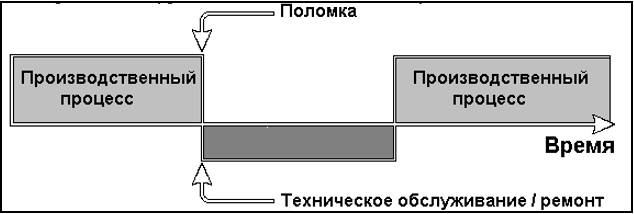

Реагирующее «реактивное» обслуживание – ремонт или замена оборудования только в случае выхода из строя, либо полной выработке ресурса. Главным недостатком является высокая вероятность внеплановых простоев из-за внезапных отказов, приводящая к дорогостоящим и продолжительным ремонтам.

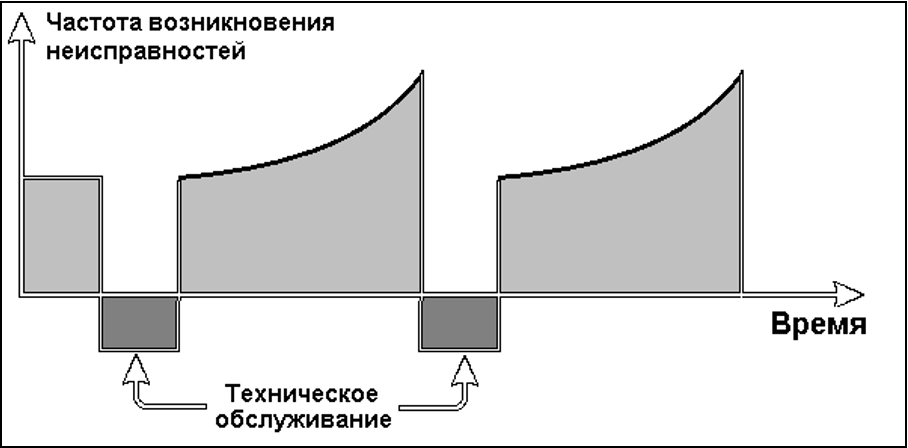

Планово-предупредительное обслуживание – Планово-периодическое проведение профилактических работ, составление и соблюдение календарного графика. Недостатки системы:

- Формальный характер обслуживания – возможен ремонт исправного оборудования, что снижает эффективность. До 50% работ проводится без фактической необходимости.

- Ориентация только на время эксплуатации – остаточный ресурс механизма определяется календарным сроком, без учета реального технического состояния.

- Рост затрат – прямое увеличение затрат на ремонт при увеличении объема работ, даже если в этом нет объективной необходимости.

- Игнорирование современных диагностических средств – плановые ремонты не используют в полной мере возможности предиктивной аналитики и мониторинга состояния.

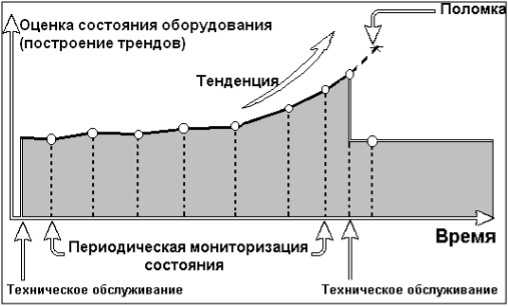

Обслуживание по фактическому состоянию – Обслуживание только дефектного оборудования в сочетании с профилактикой внеплановых остановов. Необходимо производить контроль технического состояния оборудования разными методами неразрушающего контроля в зависимости от его типа и отраслевой принадлежности. Преимущества:

- Повышение эффективности производства за счет уменьшения кол-ва ремонтов и простоев.

- Снижение внеплановых ремонтов и затрат на обслуживание.

- Оптимизация работы персонала, складских запасов и резервного оборудования.

- Улучшение качества продукции за счет исключения работы на дефектном оборудовании.

- Наличие объективных данных о состоянии агрегатов для арбитража и гарантийных споров.

Среди всех систем ТОиР наиболее эффективной является обслуживание по фактическому состоянию (ОФС) — оно снижает издержки, минимизирует простои и повышает надёжность оборудования и качество продукции. Однако для успешной реализации этого подхода требуется мощная и современная диагностика. Идеальным инструментом в этом случае служит система IDM-Online от компании «Проманалитика» — именно она обеспечивает:

- Непрерывный мониторинг состояния оборудования (вибрации и температуры) без остановок или разбора техники

- раннее выявление потенциальных неисправностей и прогноз остаточного ресурса агрегатов.

- онлайн-анализ данных с использованием облачной платформы и искусственного интеллекта

Таким образом, система основанная на обслуживании по фактическому состоянию (ОФС) с помощью системы IDM-Online, предлагает предприятиям стратегическое преимущество: снижение затрат и непредвиденных простоев, увеличение эффективности технического обслуживания и повышение производственного качества.